|

|

|

Der ScreenInspector dient der optischen, berührungslosen Inspektion von gerahmten

Siebgeweben und der auf den Geweben aufgebrachten Siebdruckmasken.

Der technische Siebdruck hat als hochauflösendes, schnelles und preiswertes Beschichtungsverfahren Einzug in die moderne Technik

gehalten. Dabei ist jedoch die Kontrolle des Gewebes und der Druckmaske entscheidend für die Qualität des Endproduktes, da Fehler

in den Druckmasken oder Geweben unmittelbar zu Druckfehlern führen.

Mit dem ScreenInspector ist eine schnelle und kostengünstige, vollflächige Überprüfung auf einfache Weise realisierbar.

Durch direkten Vergleich mit den CAD-Daten der Maske kann der ScreenInspector präzise zwischen Maskenflächen und offenen

Siebflächen unterscheiden. Auf diese Weise werden Löcher in der Maskenfläche ebenso erkannt wie ungenaue Masken oder

Fremdkörper in der offenen Fläche. Durch die Simulation des Farbauftrages wird ein Fremdkörper in der offenen Siebfläche

erst dann als Fehler gemeldet, wenn er den Farbfluss erkennbar, d.h. mit realen Auswirkungen, behindert. Durch diesen und

andere frei konfigurierbaren Parameter kann das System individuell an die Anforderungen angepasst werden und so die Meldung

tolerierbarer Fehlstellen ("Pseudofehler") wirksam unterdrückt werden.

Vorzüge:

Anwendungsgebiete

Ermittlung folgender Kenngrößen

Erkennbare Fehlertypen

Systemaufbau und Funktionsweise

Der ScreenInspector ist eine eigenständige Messstation.

Je nach Größe des Inspektionsbereiches wird das System als Kreuztisch mit zwei Achsen oder in H-Anordnung

aufgebaut. Als Achsen kommen verschleißfreie, luftgelagerte Lineardirektantriebe zum Einsatz, wodurch

das System reinraumtauglich und sehr wartungsarm ist.

Nach dem Inspektionsvorgang wird ein Fehlerprotokoll mit Fehlerlandkarte erstellt, das bei Bedarf ausgedruckt

und als Prüfbericht dem Sieb beigelegt werden kann. Für die nachträgliche Kontrolle kann das Inspektionsprotokoll

darüber hinaus archiviert und bei möglichen Reklamationen von Kunden an einem beliebigen Arbeitsplatzrechner

mit Hilfe eines Offline- Protokollbetrachters geöffnet und eingesehen werden.

|

Das System mit H-Achsanordnung für einen großen Messbereich von hier 600 x 600 mm.

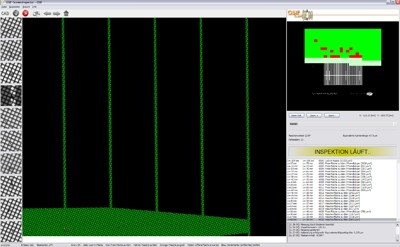

Bildschirmkopie des Systems. Die Darstellung erfolgt sehr übersichtlich auf einem 24" Flachmonitor

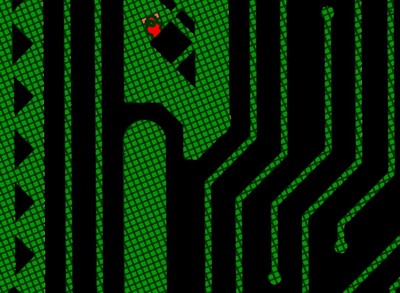

Ein Fremdkörper in offener Fläche (Detail siehe unten).

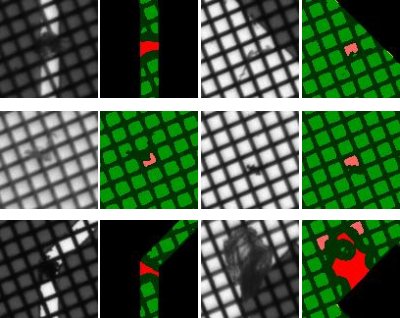

Unterschiedliche Fehlstellen und die Ergebnisbilder. |